当社の強み

当社の強み

MINAテクノロジーの誇り

Strength01

最先端3D技術による

総合対応力

デジタル技術を駆使した製造プロセス

これらの3D技術を統合活用することで、お客様のご要望に対してスムーズかつ高精度な対応を実現しています。

| 3DCAD・CAM | 設計から加工プログラムまで一貫した3D技術 |

| 3Dスキャナー・3Dプリンタ | 現物計測から試作まで迅速対応 |

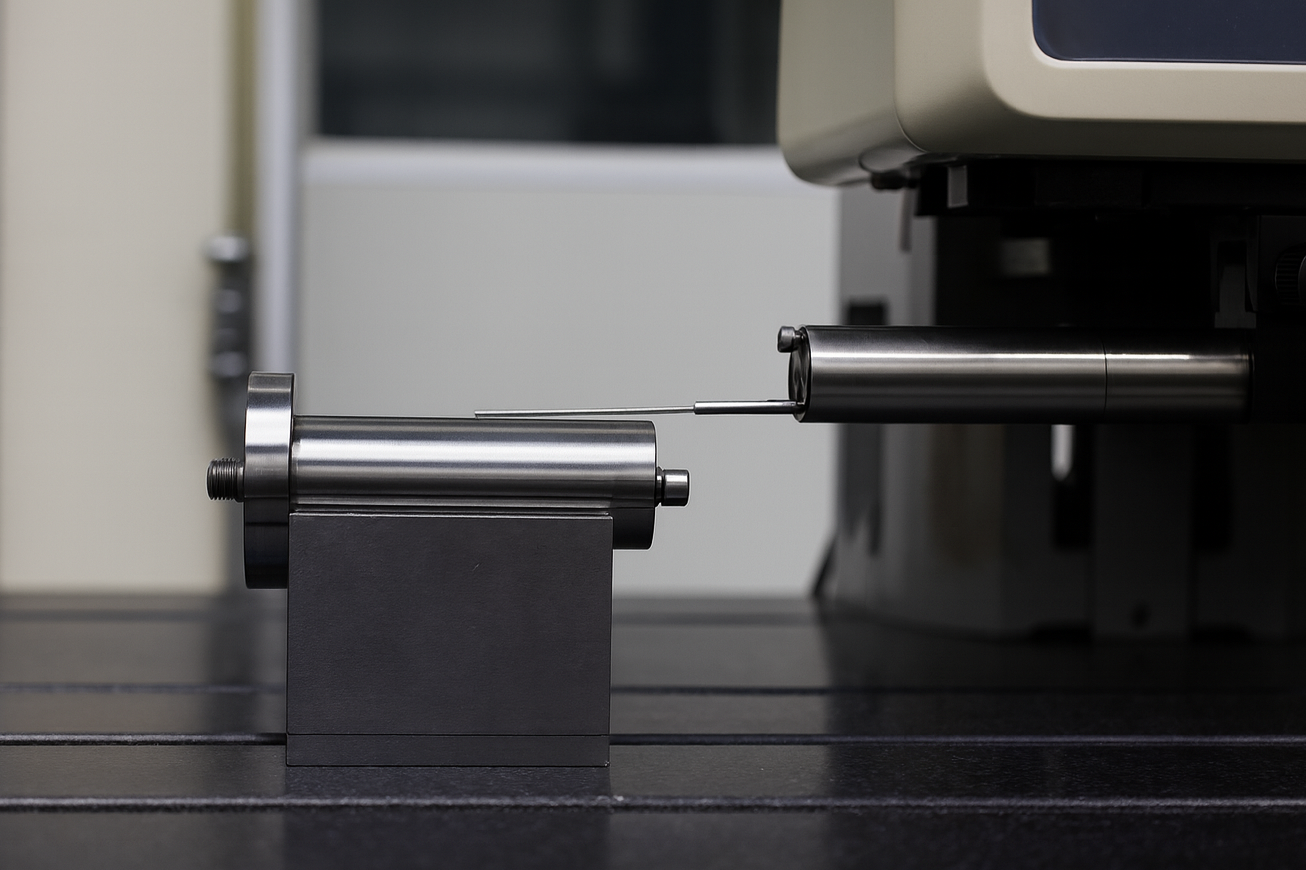

| 三次元測定機 | 高精度な品質検証体制 |

デジタル技術を駆使した

製造プロセス

これらの3D技術を統合活用することで、お客様のご要望に対してスムーズかつ高精度な対応を実現しています。

| 3DCAD・CAM | 設計から加工プログラムまで一貫した3D技術 |

| 3Dスキャナー・3Dプリンタ | 現物計測から試作まで迅速対応 |

| 三次元測定機 | 高精度な品質検証体制 |

| 3DCAD・CAM | 設計から加工プログラムまで一貫した3D技術 |

| 3Dスキャナー 3Dプリンタ | 現物計測から試作まで迅速対応 |

| 三次元測定機 | 高精度な品質検証体制 |

Strength02

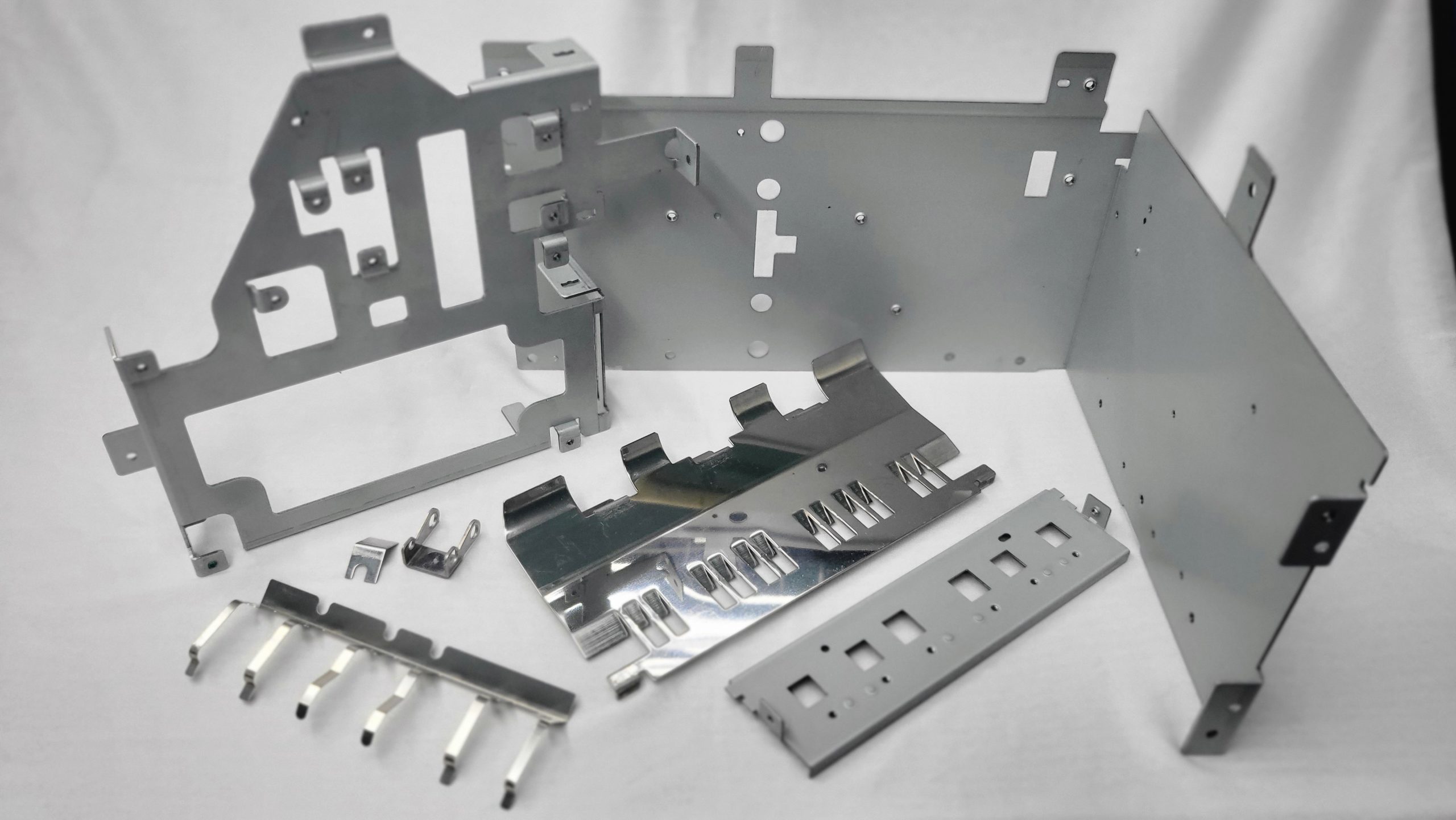

一気通貫(ワンストップ)

サービス

設計から出荷まで、すべてを一つの窓口で完結

MINAテクノロジーでは、

設計開発 → 部品調達 → 加工・生産 → 品質検査 → 組立 → 出荷検査 → 出荷

すべての工程を一貫して対応しています。

設計から出荷まで、すべてを

一つの窓口で完結

MINAテクノロジーでは、

設計開発 → 部品調達 → 加工・生産 → 品質検査 → 組立 → 出荷検査 → 出荷

すべての工程を一貫して対応しています。

効率化と信頼性を両立する仕組み

お客様は複数の業者とのやり取りや調整を行う必要がなく、一つの窓口ですべてを完結させることができます。この体制により、余分なやり取りを削減し、スムーズなプロジェクト進行が可能となります。結果として、コミュニケーションコストの削減や納期の短縮が実現できるだけでなく、品質の一元管理による高い信頼性、さらには全体最適化されたトータルコストの削減へとつながります。

Strength03

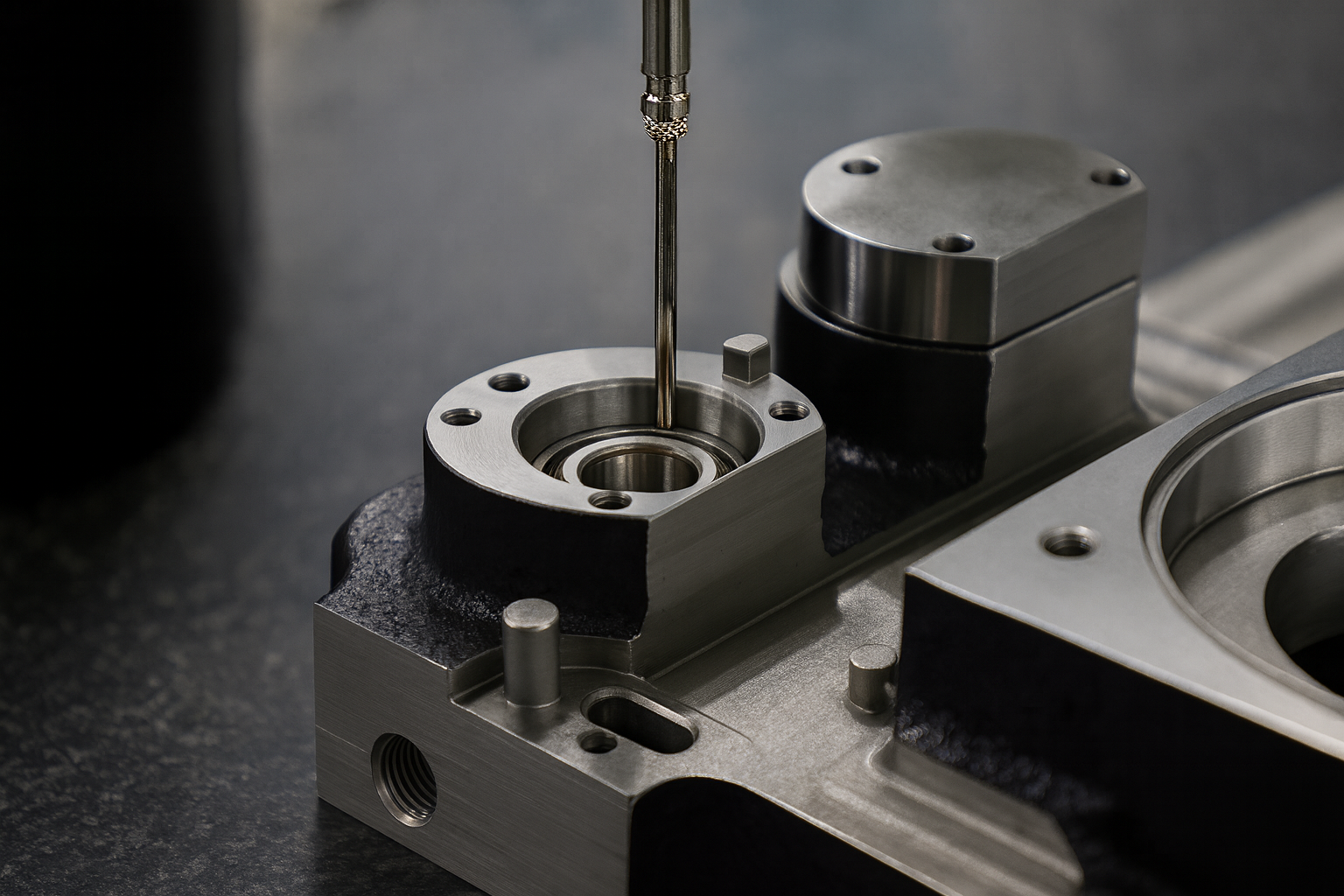

超精密加工・組立技術

0.001mm単位の精密技術

MINAテクノロジーでは、幾何公差0.001mm単位の切削加工や研削加工に対応できる高度な機械加工技術を有しています。さらに、同水準の精密組立技術によって、加工から組立まで一貫した高精度を実現しています。

鋳物・ステンレス・各種合金など幅広い材料にも柔軟に対応できることが強みであり、単なる加工精度にとどまらず、組立工程を見据えた最適な加工を行うことで、お客様の要求に応える製品を安定的に供給しています。

0.001mm単位の精密技術

MINAテクノロジーでは、幾何公差0.001mm単位の切削加工や研削加工に対応できる高度な機械加工技術を有しています。さらに、同水準の精密組立技術によって、加工から組立まで一貫した高精度を実現しています。

鋳物・ステンレス・各種合金など幅広い材料にも柔軟に対応できることが強みであり、単なる加工精度にとどまらず、組立工程を見据えた最適な加工を行うことで、お客様の要求に応える製品を安定的に供給しています。

最新設備と幅広い対応力

当社工場には、横型・縦型マシニングセンタ、NC旋盤、研削盤をはじめとする最新鋭の加工設備を多数導入しています。

また、鋼材・鋳物・アルミ・ステンレスなど幅広い素材に対応できるのも強みです。

複雑形状の高精度加工

NC旋盤による精密切削加工

研削盤による仕上げ精度の確保

Strength04

お客様との協創による

製品開発力

満足度の高い製品設計

MINAテクノロジーでは、お客様との密なコミュニケーションを大切にし、対話型の設計を通じて理想的な製品を共に創り上げています。さらに、幅広いネットワークを活かした部品調達力により、常に最適な部品を安定して供給する体制を整えています。

製品出荷後も迅速な対応を徹底し、アフターサービスまで責任を持ってサポートすることで、お客様に「満足と安心」をお届けすることを最優先に取り組んでいます。

Strength05

ISO品質基準に基づく

確実な品質管理

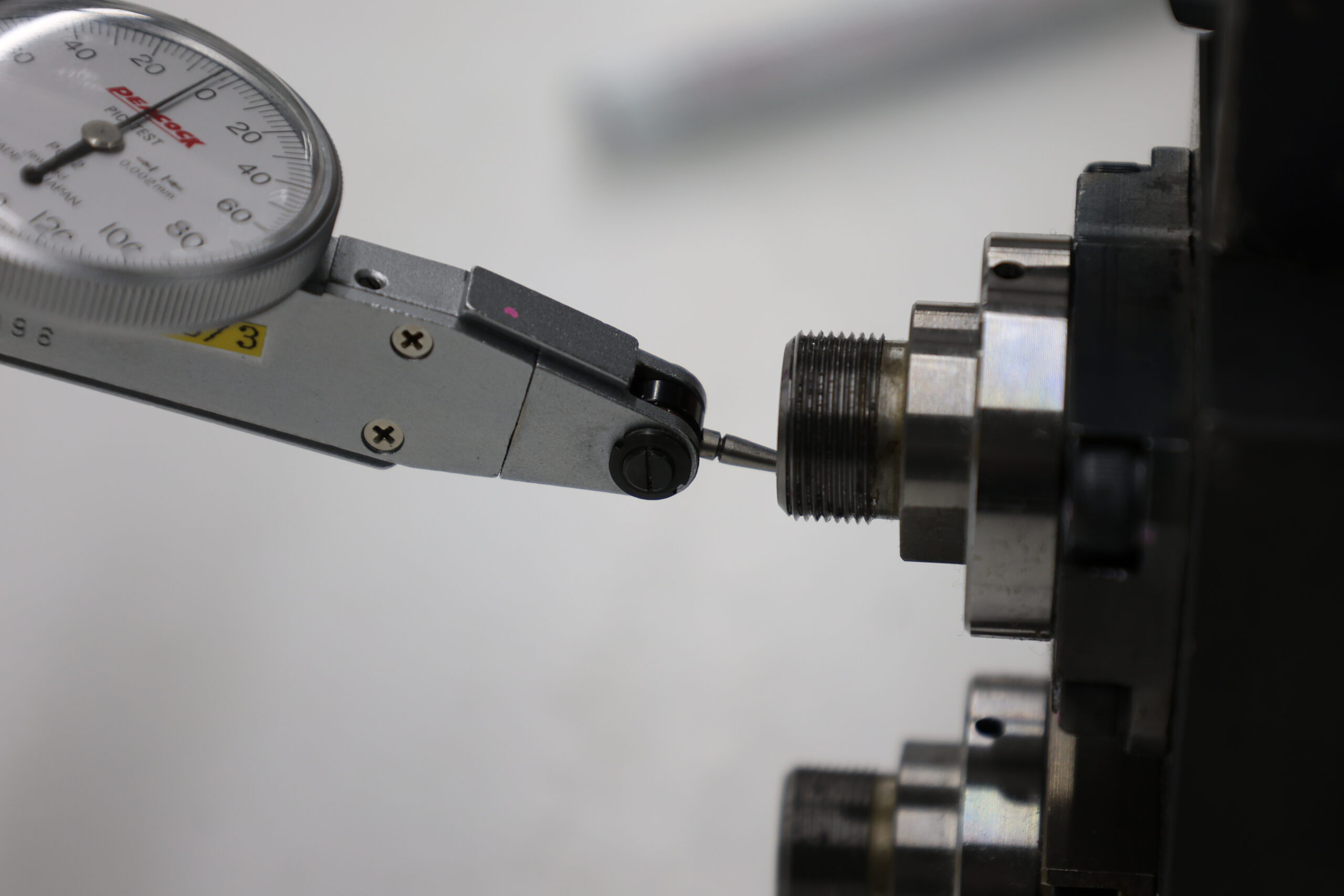

ISO品質基準に基づく確実な品質管理

MINAテクノロジーでは、0.001mm単位の精密測定によって加工精度を徹底的に確認し、高品質な製品づくりを支えています。使用する計測器はすべて定期的に点検・校正を行ったものを採用し、常に正確な測定を保証しています。

こうした厳格な計測・検査体制により、納品する製品が確実に要求仕様を満たすことをお約束します。

ISO品質基準に基づく

確実な品質管理

MINAテクノロジーでは、0.001mm単位の精密測定によって加工精度を徹底的に確認し、高品質な製品づくりを支えています。使用する計測器はすべて定期的に点検・校正を行ったものを採用し、常に正確な測定を保証しています。

こうした厳格な計測・検査体制により、納品する製品が確実に要求仕様を満たすことをお約束します。

4M変化点管理

品質を支える、徹底した

プロセスマネジメント

MINAテクノロジーでは、製品品質に影響を与える「4M(Man・Machine・Material・Method)」を重要な管理項目と位置づけ、変化点を徹底的に監視しています。

どの工程においても揺るぎない品質を維持するため、以下の取り組みを実践しています。

| Man (人) | 熟練度や技能レベルを正確に把握し、教育・訓練を通じて継続的にスキルを向上。 |

| Machine (設備) | 定期的な保守点検と適切なメンテナンスで、常に安定稼働を実現。 |

| Material (材料) | 原材料の受け入れ段階から厳格な品質確認を行い、不具合の未然防止を徹底。 |

| Method (作業方法) | 標準化された作業手順を遵守し、作業のばらつきを排除。 |

品質管理ツール

QC工程表による工程管理

材料の納入から生産・出荷まで、工程・設備・管理項目・管理方法・担当者を明確化。

各工程での管理を徹底することで、均一な品質での生産を実現しています。

作業手順書による作業標準化

作業標準書を基準とした作業指導を徹底し、生産工程においても標準書に基づいて作業を実施しています。

さらに、工程監査を通じて手順通りに作業が行われているかを確認し、常に安定した品質を維持できる体制を整えています。

均一な製品品質の実現

工程能力値や不良率、設備稼働率といった指標を定量的に把握。

品質の安定化と均一化を継続的に推進しています。

Strength06

内製化による

柔軟性と競争力

治具類の社内一貫体制

当社では、必要となる治具類を社内で設計から製造まで一貫して対応することで、外部への依存を最小限に抑えています。これにより、生産ラインの柔軟性を高め、迅速な対応が可能な体制を構築しています。

特に加工治具や組立治具を自社内で設計・製造することで、生産効率の最適化を図りながら、コスト面での競争力を強化。また、納期短縮にも大きく貢献しており、お客様によりスピーディーで確実な製品提供を実現しています。

治具類の社内一貫体制

当社では、必要となる治具類を社内で設計から製造まで一貫して対応することで、外部への依存を最小限に抑えています。これにより、生産ラインの柔軟性を高め、迅速な対応が可能な体制を構築しています。

特に加工治具や組立治具を自社内で設計・製造することで、生産効率の最適化を図りながら、コスト面での競争力を強化。また、納期短縮にも大きく貢献しており、お客様によりスピーディーで確実な製品提供を実現しています。

MINA治具製作のステップ

STEP01

ライブラリーによる治具構想

- 治具製作に必要なパーツをライブラリーから呼び出し、治具構想を行います。

- 特別なパーツはライブラリーの部品を追加加工します。

STEP02

3D CADで完成イメージを作成

- 加工物と加工治具のイメージを3Dで作成。

- PDFデータでクライアント企業と加工イメージを共有化します。

STEP03

3D CADによる組立

- 3D CADを活用して治具の組立・分解の手順をアニメーション化。

- 誰でも容易に組立が可能になりました。

Strength07

高度なセキュリティ体制

お客様情報の厳格な管理

MINAテクノロジーでは、高セキュリティレベルのOA環境を整備し、お客様のデータを厳格に管理しています。機密情報の取り扱いについても徹底した保護体制を構築しており、重要な技術情報や設計データを安全に守ります。

こうした取り組みにより、お客様に安心してご依頼いただける信頼性を確保し、長期的なパートナーシップを築いています。

国際基準に基づく

品質保証と環境配慮

MINAテクノロジーでは、ISO9001・ISO14001を取得しています。

当社では、ISO9001に基づく品質マネジメントマニュアルをベースに、独自の仕組みを加えることで、製品の品質だけでなく、開発から製造、納品までのすべての工程で品質向上に取り組んでいます。また、ISO14001による環境マネジメントを実践し、さらにRoHS指令に準拠した有害物質の検証を行うことで、環境にやさしいものづくりを徹底しています。持続可能な社会に貢献することも、当社の大切な使命です。