検査部門

検査部門

MINAテクノロジーのものづくり

Trusted Quality, Proven Accuracy

徹底した検査体制で、

信頼できる品質を保証。

受入から完成まで、一貫したチェック体制

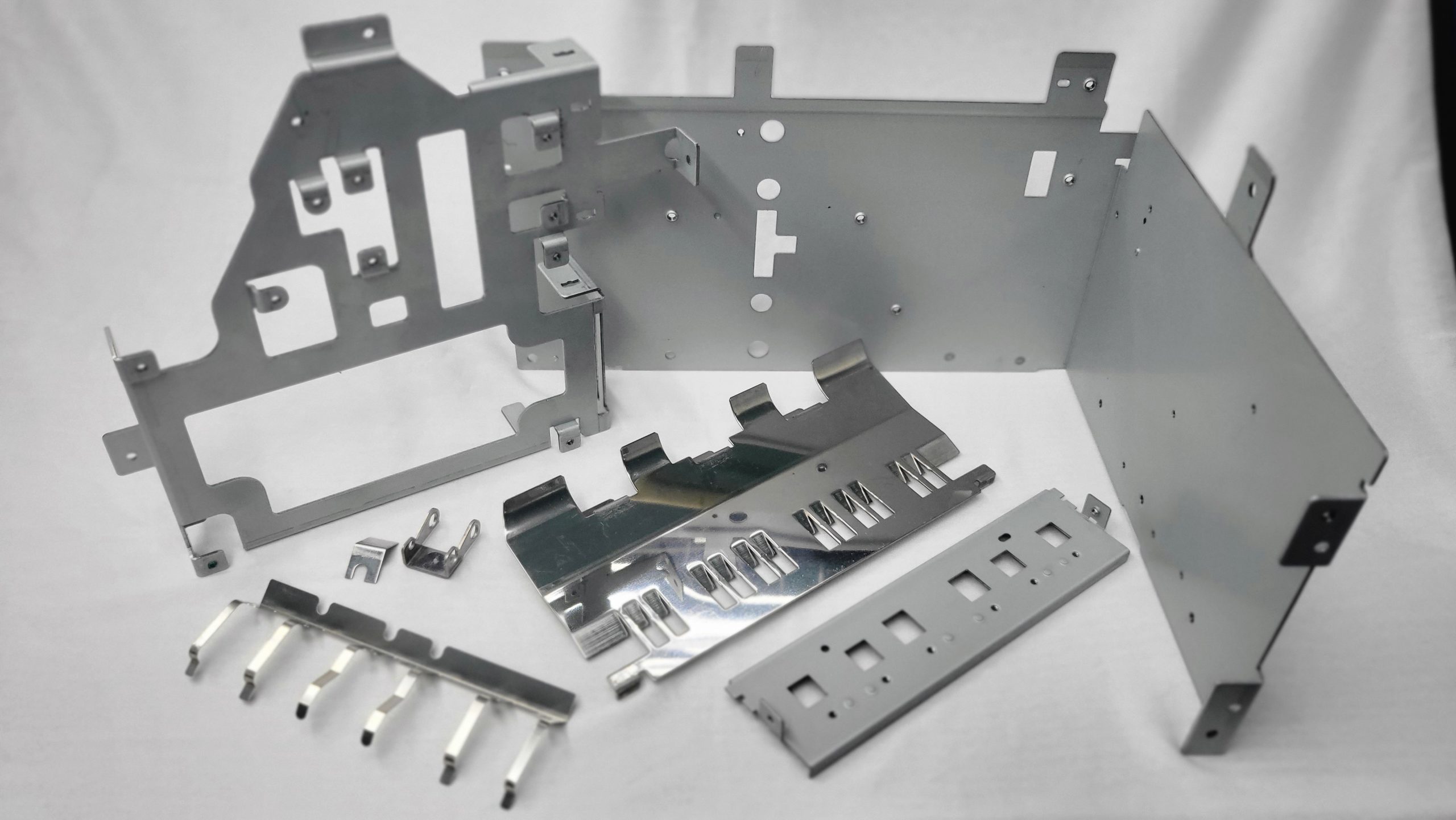

当社では入荷部品の「受入検査」、製造途中の「工程内検査」、完成品の「完成品検査」を徹底し、確かな品質を保証しています。

さらに、各種専用機器の導入と資格認定監査員による製品監査を通じて工程能力を維持管理。

ISO14001に基づく環境配慮に加え、RoHS指令に準拠した有害物質含有検証にも対応し、安定した品質と環境負荷の少ない製品づくりを推進しています。

受入から完成まで、一貫した

チェック体制

当社では入荷部品の「受入検査」、製造途中の「工程内検査」、完成品の「完成品検査」を徹底し、確かな品質を保証しています。

さらに、各種専用機器の導入と資格認定監査員による製品監査を通じて工程能力を維持管理。

ISO14001に基づく環境配慮に加え、RoHS指令に準拠した有害物質含有検証にも対応し、安定した品質と環境負荷の少ない製品づくりを推進しています。

検査・品質保証の流れ

製造現場における検査工程は、ものづくり企業にとって生命線です。

当社では、受入から工程内、完成品に至るまで段階的に品質を確認し、徹底した保証体制を構築。

全工程で検査仕様書を用い、測定部位・機器・方法を標準化することで、誤差を抑え、品質の均一化を実現しています。

STEP01

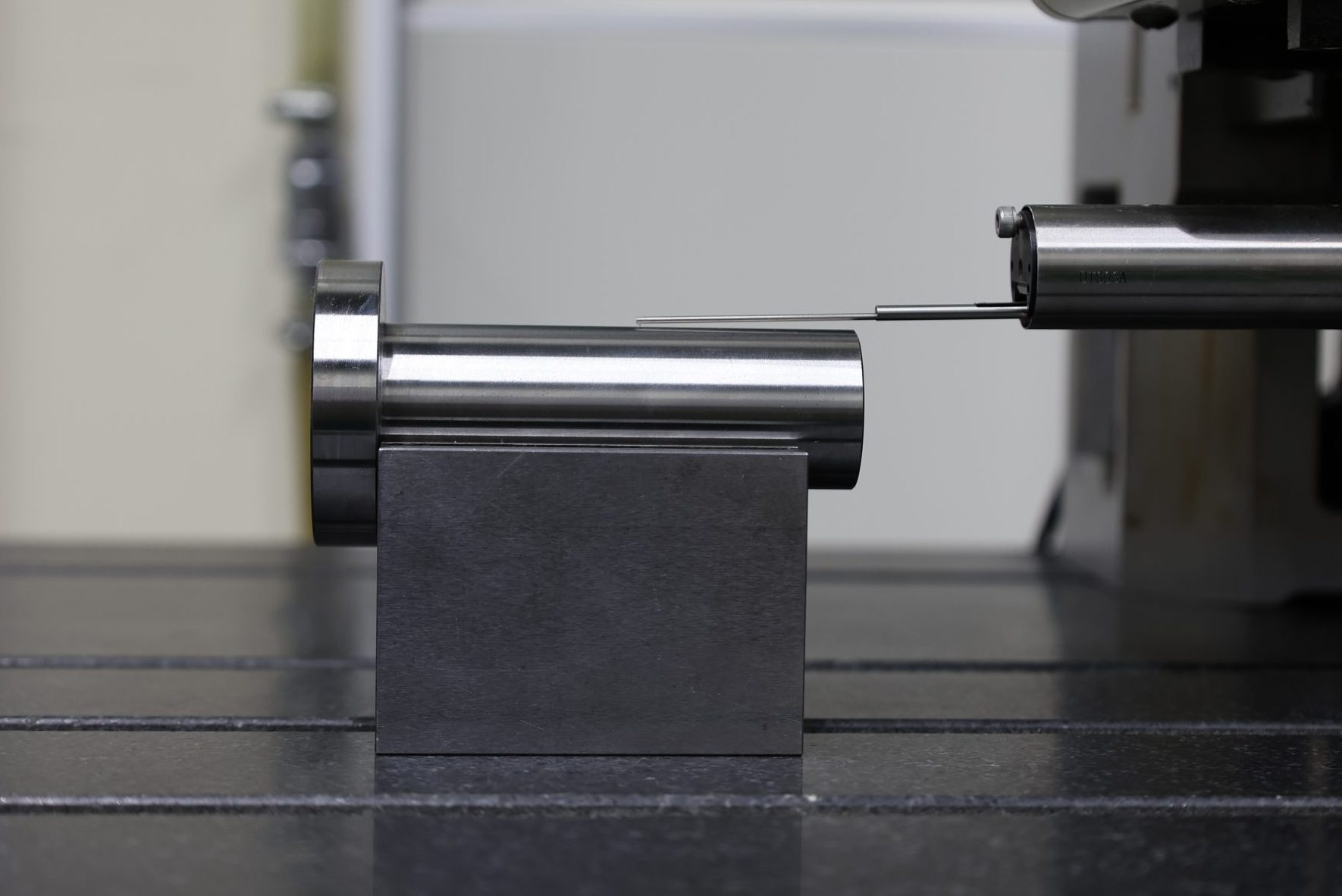

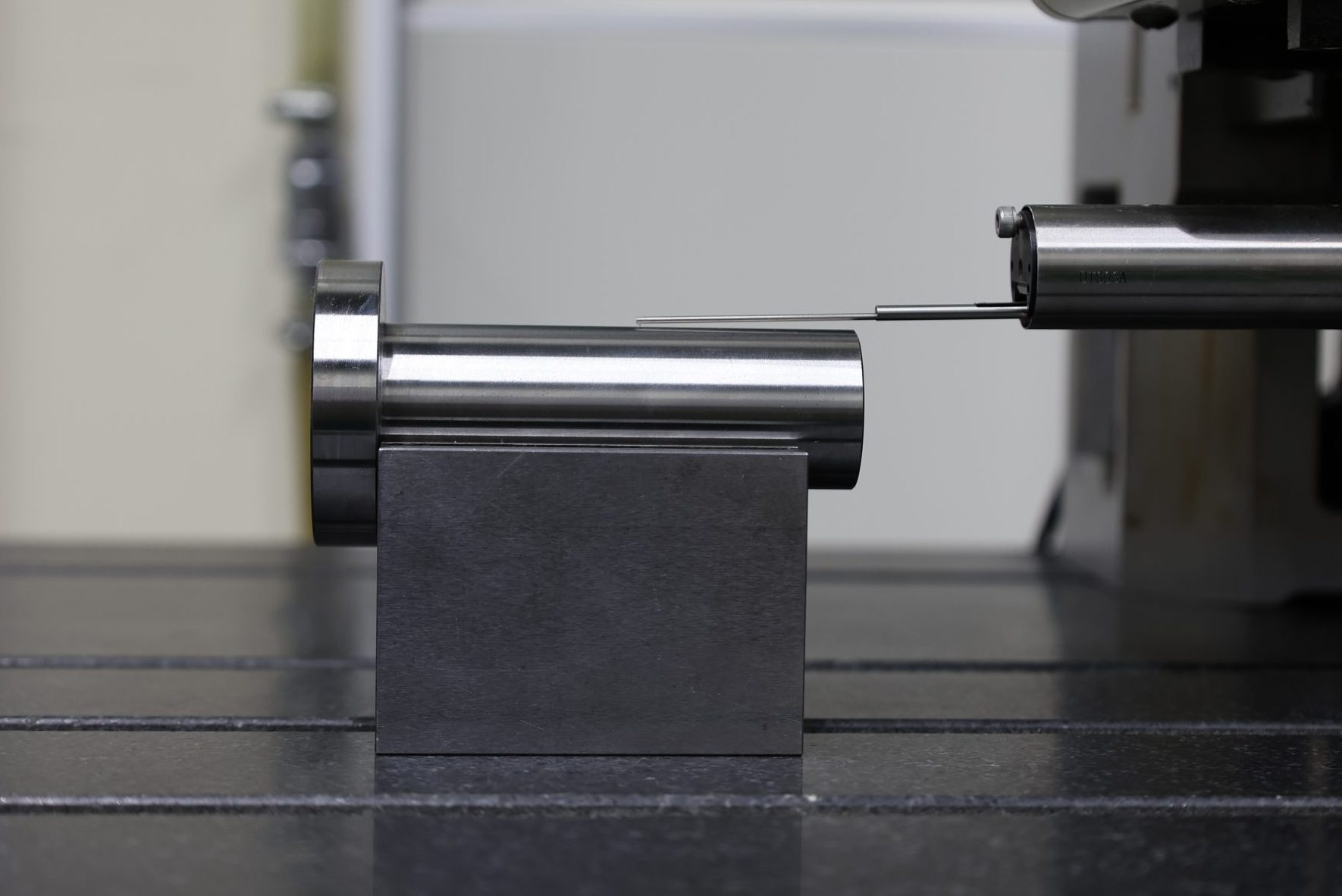

受入検査

受入段階で、調達部品や外注加工品の不良・不適合を防ぐための厳格な検査を実施。

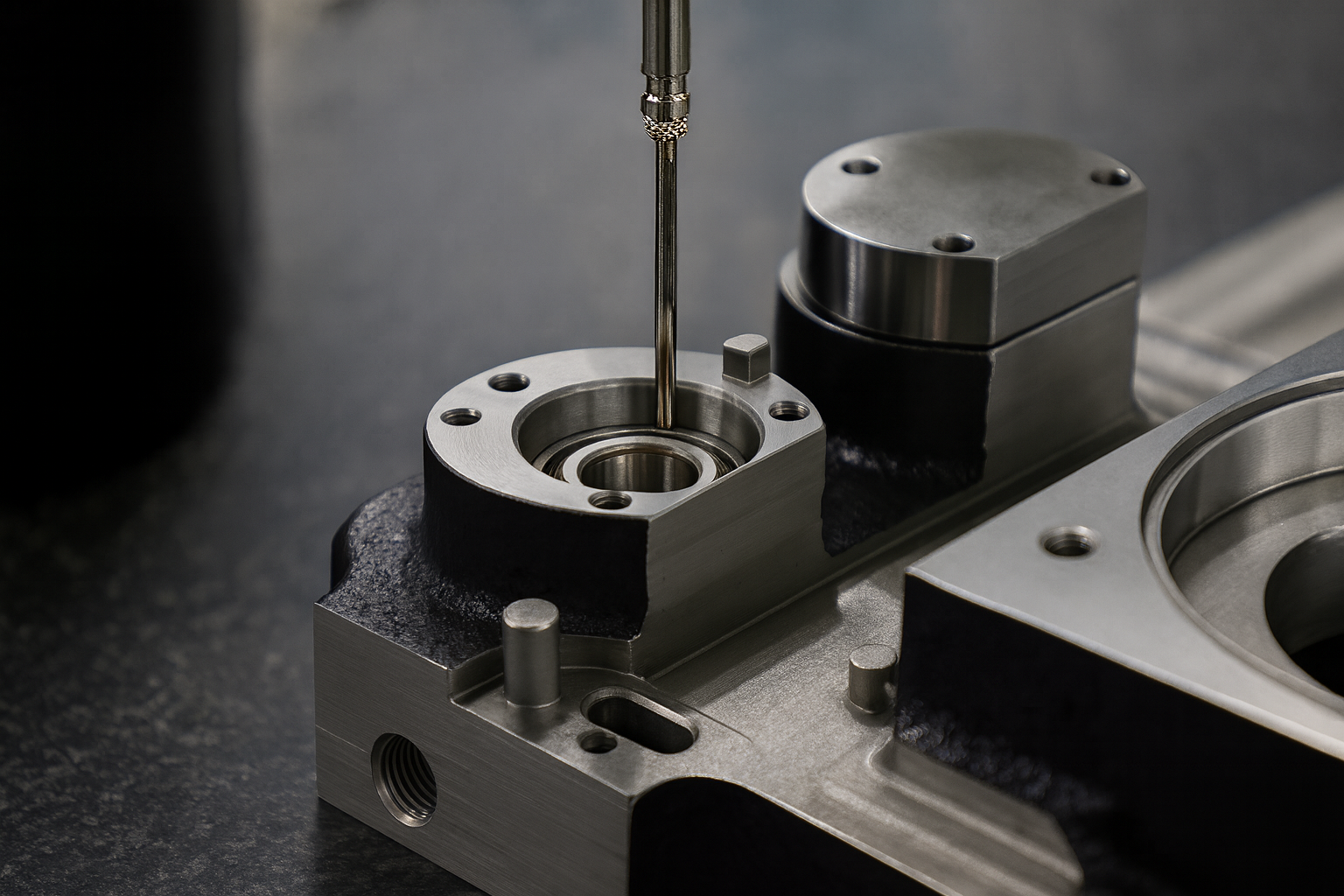

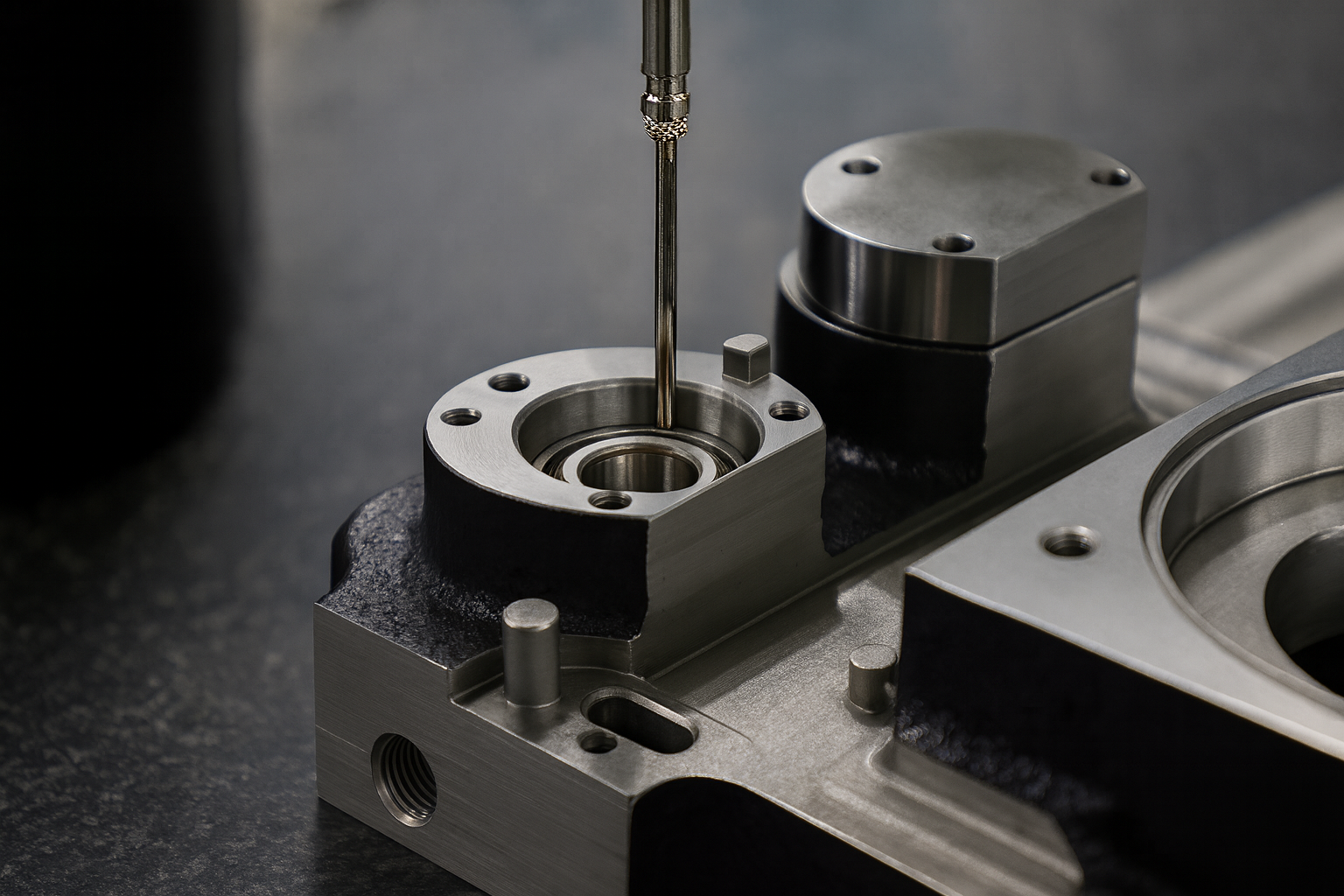

三次元測定機やピンゲージなどで図面通りの寸法・性能を確認し、不良流入を未然に防止します。協力会社とも検査仕様書を共有し、測定部位・計測器・方法を標準化。

これにより測定精度を安定させ、良品のみを受け入れる体制を整えています。

受入段階で、調達部品や外注加工品の不良・不適合を防ぐための厳格な検査を実施。

三次元測定機やピンゲージなどで図面通りの寸法・性能を確認し、不良流入を未然に防止します。協力会社とも検査仕様書を共有し、測定部位・計測器・方法を標準化。

これにより測定精度を安定させ、良品のみを受け入れる体制を整えています。

STEP02

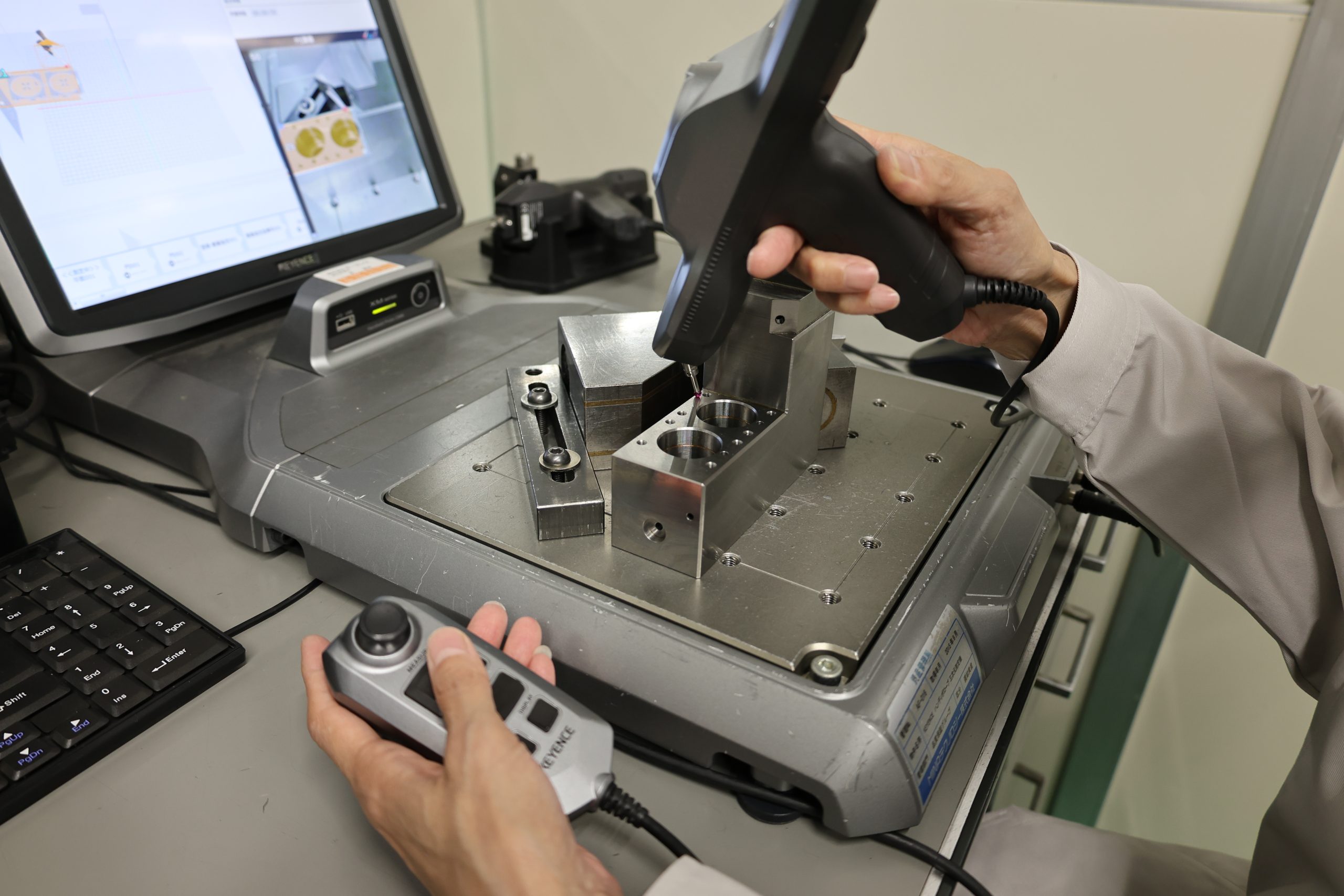

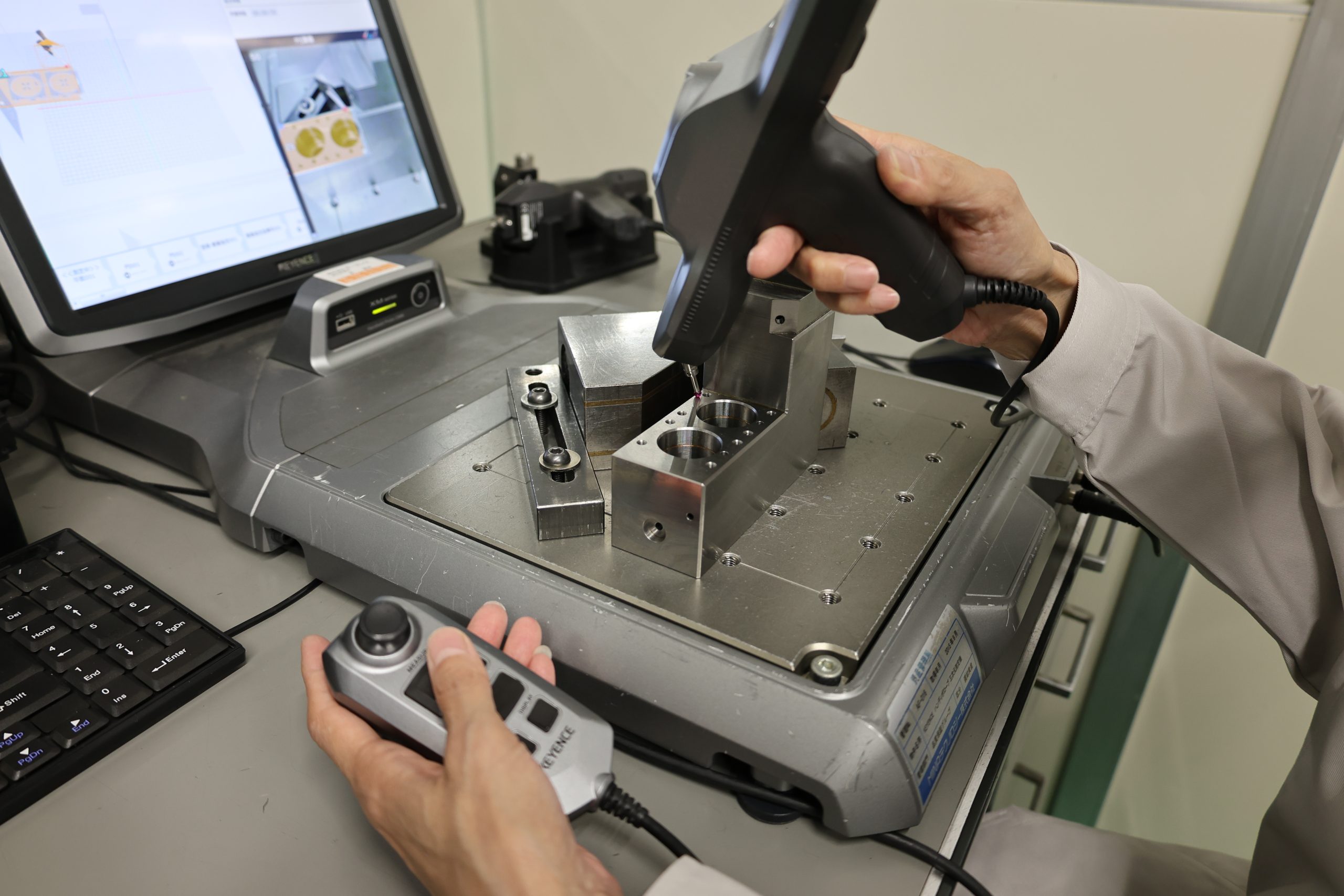

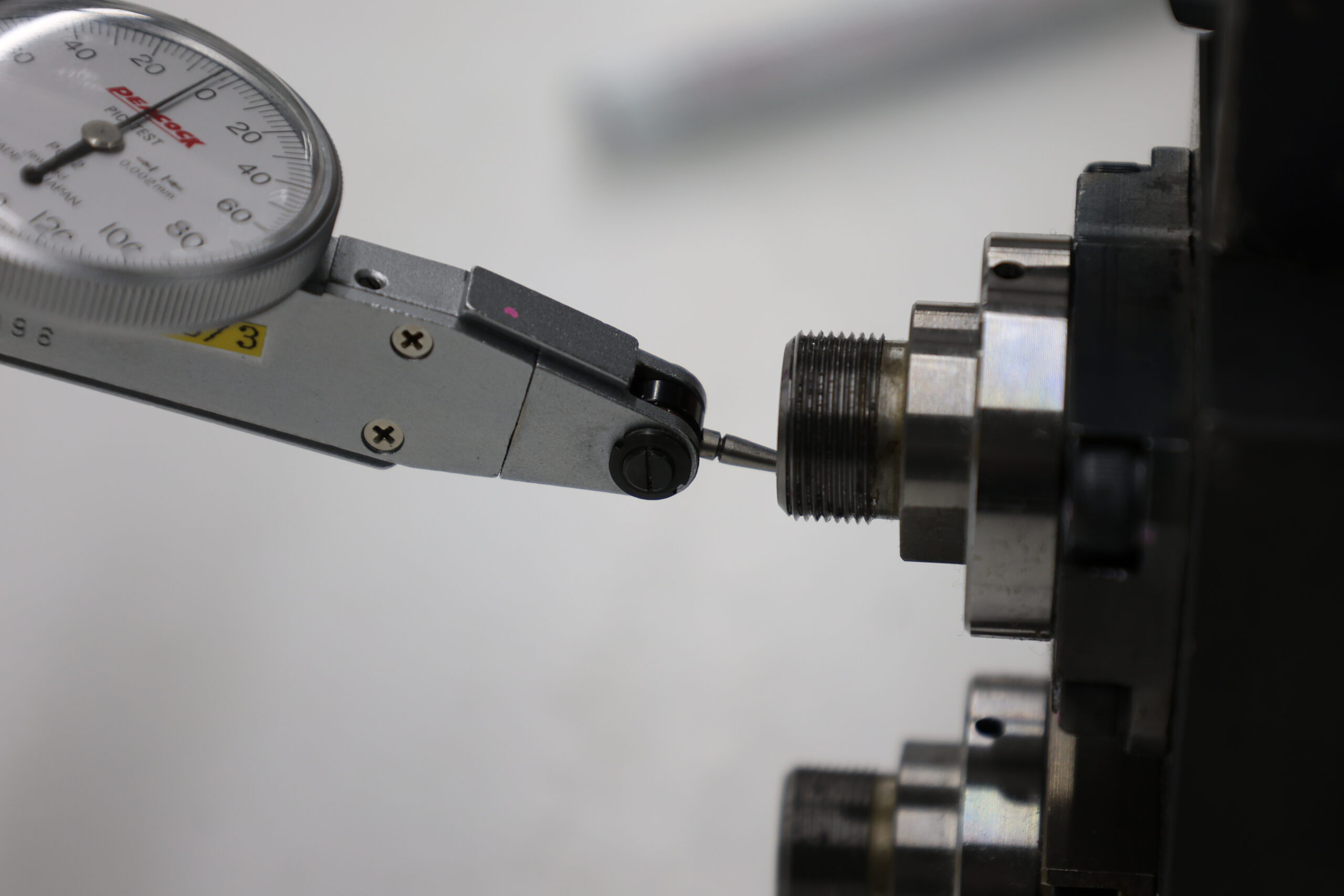

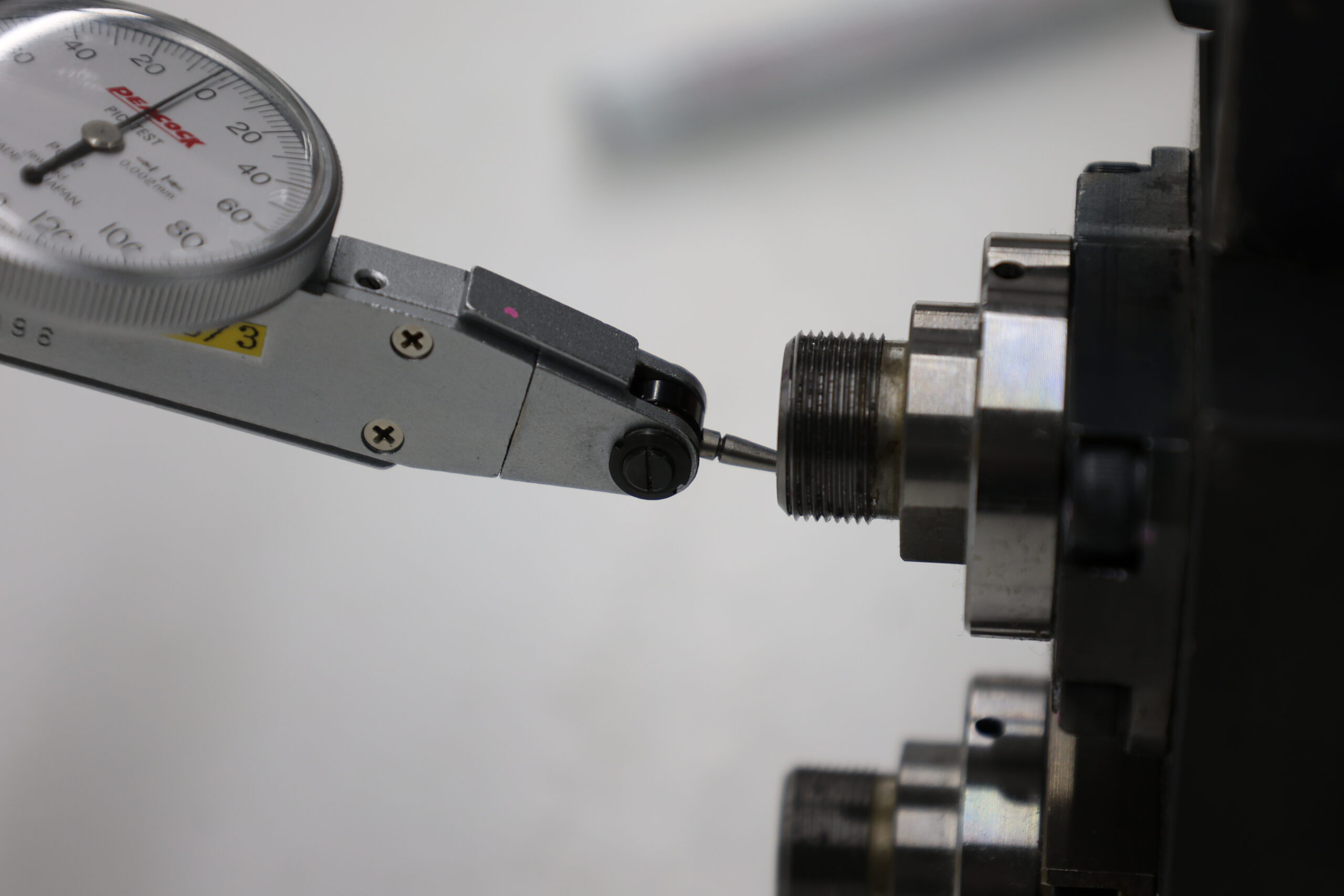

工程内検査

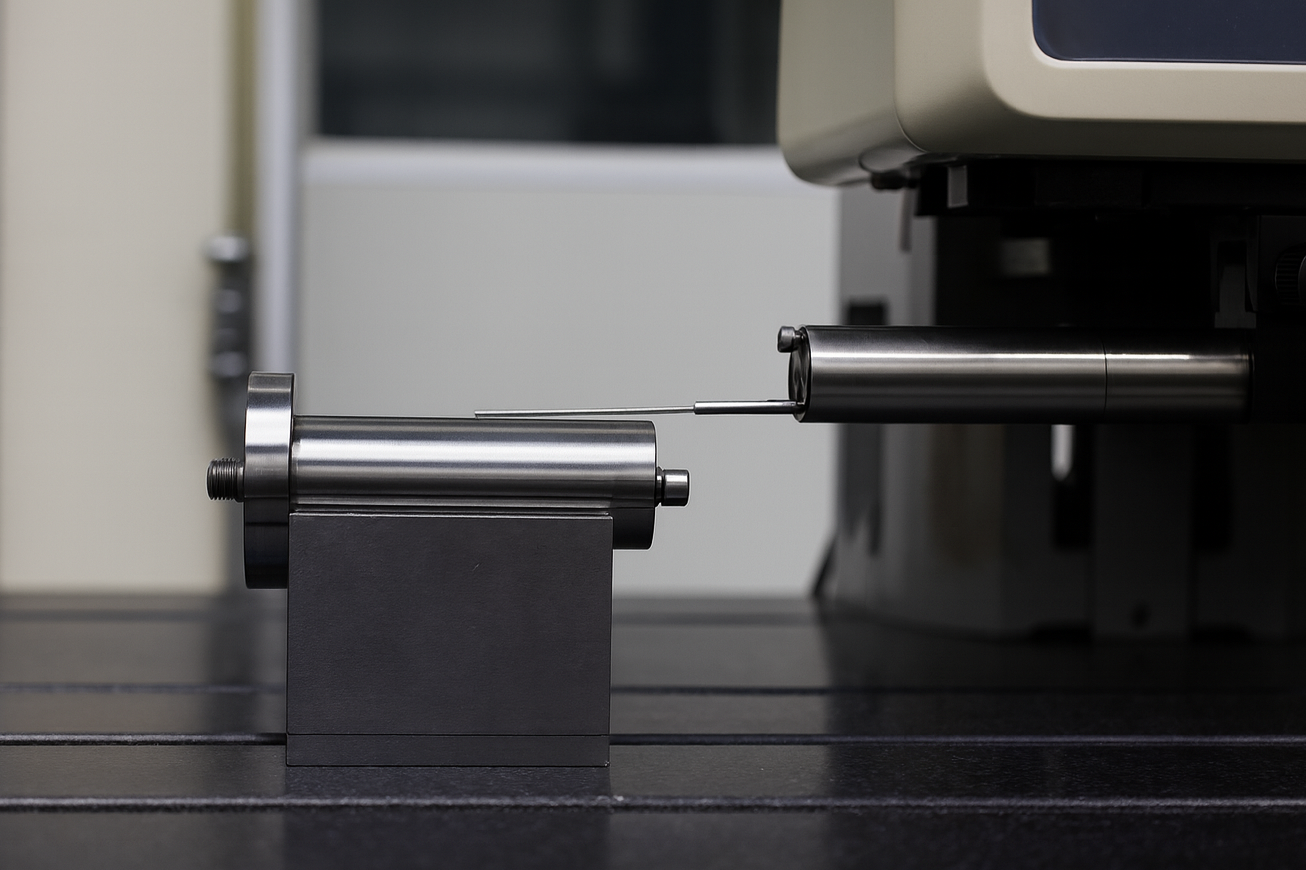

生産ラインで製作中の製品を抽出し、品質や工程能力を確認。

資格認定検査員が専用機器を用いて定期的に検証を行い、問題を早期に発見・改善することで安定した工程品質を維持しています。

生産ラインで製作中の製品を抽出し、品質や工程能力を確認。

資格認定検査員が専用機器を用いて定期的に検証を行い、問題を早期に発見・改善することで安定した工程品質を維持しています。

STEP03

出荷検査

最終工程では、完成品の外観・寸法・機能を徹底的に検証し、お客様が安心して使用できる品質を保証します。

また、RoHS指令に準拠した有害物質含有検証も実施し、環境に配慮した製品づくりを行っています。

幾何公差を含む寸法測定においては、0.001mm単位の精度での検証が可能です。

最終工程では、完成品の外観・寸法・機能を徹底的に検証し、お客様が安心して使用できる品質を保証します。

また、RoHS指令に準拠した有害物質含有検証も実施し、環境に配慮した製品づくりを行っています。幾何公差を含む寸法測定においては、0.001mm単位の精度での検証が可能です。

Equipment

検査設備一覧

当社では、検査の精度と信頼性を高めるために最新の測定機器・分析装置を導入しています。

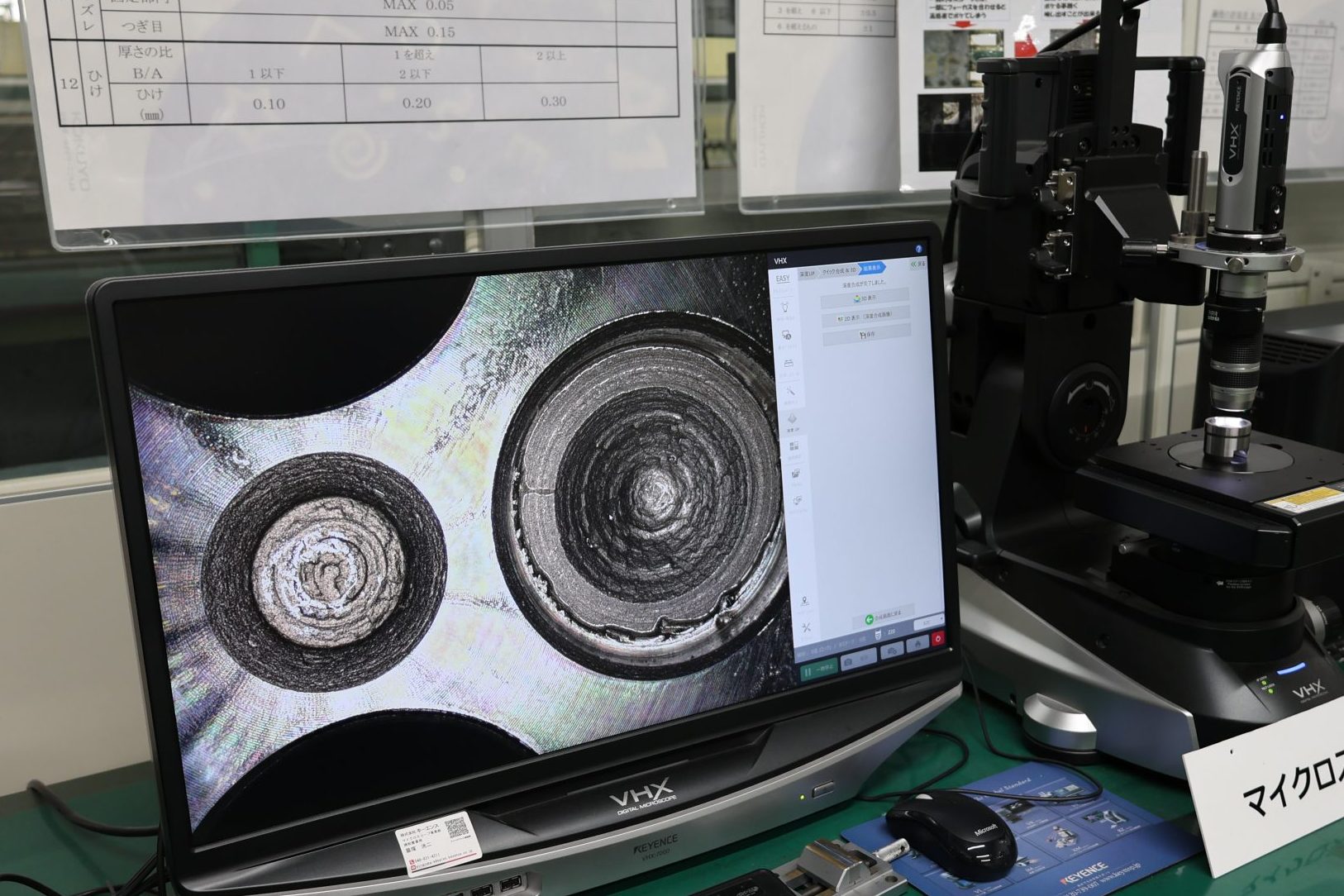

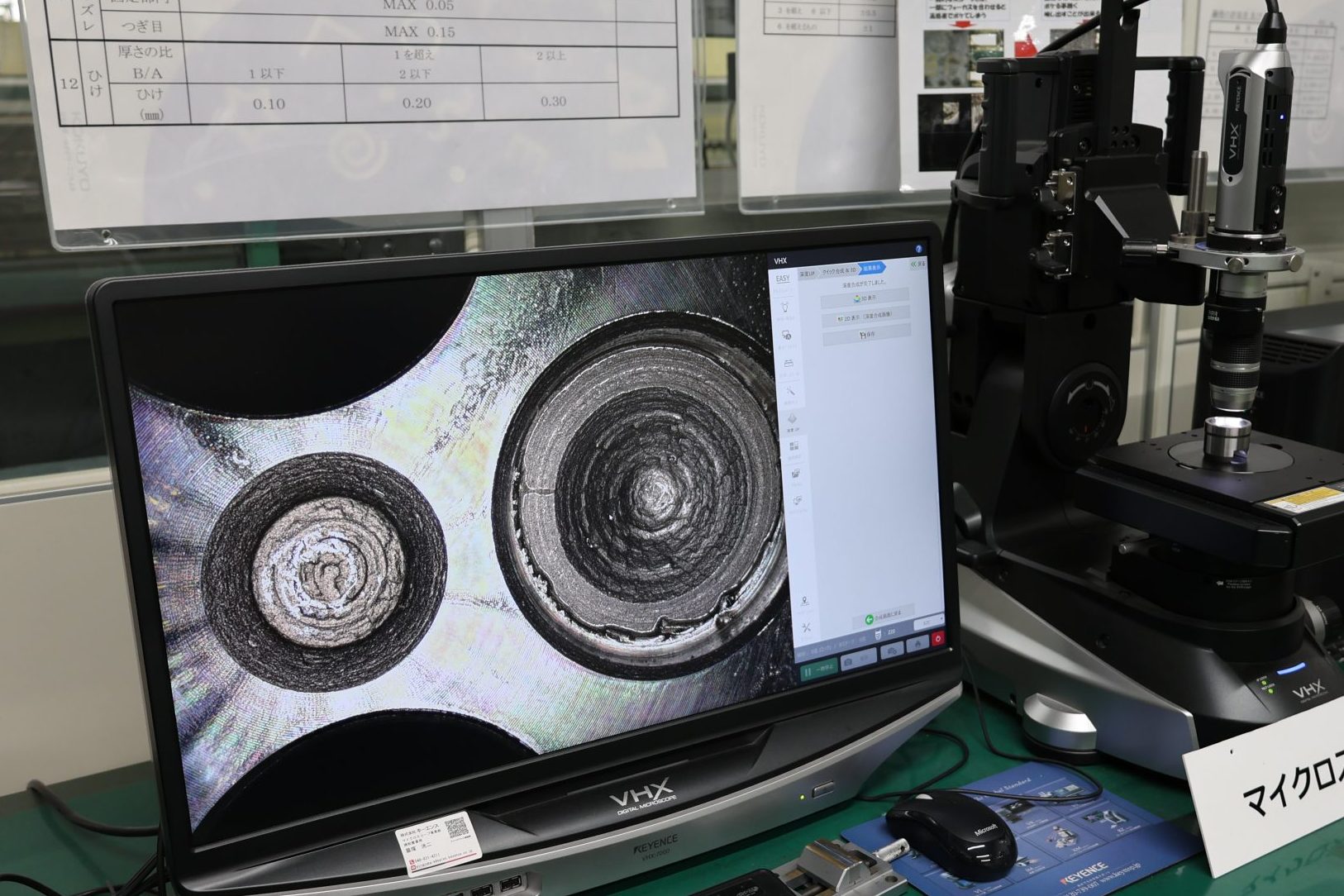

三次元測定機やデジタルマイクロスコープをはじめ、X線による非破壊検査やRoHS対応の蛍光X線分析装置まで、多角的な品質評価を可能にする体制を整えています。これにより、目視では確認できない不良や内部欠陥の早期発見にも対応しています。

ハンディプローブ三次元測定機

3Dスキャナ型三次元測定機

デジタルマイクロスコープ

表面粗さ測定機

X線レントゲン装置

工業用X線CT装置

蛍光X線分析装置(RoHS対応分析)

社内製歯車試験機

| その他の設備 | |

|---|---|

| UV分析装置(RoHS対応分析) | 二次元測定機 |

| ピッカース硬度計 | ロックウェル硬度計 |

| その他の設備 |

|---|

| UV分析装置(RoHS対応分析) |

| 二次元測定機 |

| ピッカース硬度計 |

| ロックウェル硬度計 |

計測器管理システム

当社では、全ての測定機器をシステムにより一元管理し、定期的な点検・校正を実施しています。

これにより、常に精度が保証された計測器を用いた信頼性の高い測定を実現しています。

Technology

解析技術

当社では、CAE解析や各種観察技術を活用し、製品設計段階から不具合の原因究明まで一貫したサポートを行っています。

破面観察・内部観察を組み合わせることで、開発期間の短縮、品質向上、コスト削減に貢献します。

構造解析(CAE解析)

強度と軽量化を両立する設計支援

CAEを活用した構造解析により、製品の強度・剛性を数値的に評価。負荷条件や使用環境を想定したシミュレーションを行い、最適な構造設計を提案します。軽量化の検討にも対応し、機能性とコストパフォーマンスの両立を実現します。

- 強度評価(応力分布・破壊リスクの予測)

- 剛性評価(変形量や耐久性の確認)

- 軽量化検討(不要部位の削減・最適化設計)

強度と軽量化を両立する設計支援

CAEを活用した構造解析により、製品の強度・剛性を数値的に評価。負荷条件や使用環境を想定したシミュレーションを行い、最適な構造設計を提案します。軽量化の検討にも対応し、機能性とコストパフォーマンスの両立を実現します。

- 強度評価(応力分布・破壊リスクの予測)

- 剛性評価(変形量や耐久性の確認)

- 軽量化検討(不要部位の削減・最適化設計)

破面・内部観察

破損原因を可視化し、改善策を提案

製品の破損や不具合に対し、破面や内部を観察することで原因を明確化します。非破壊検査も組み合わせることで、より精度の高い分析と改善提案を実現しています。

- マイクロスコープ観察:破面の表面状態や微細損傷を拡大観察

- X線観察:非破壊で内部の欠陥や空隙を確認

- X線CT観察:三次元的に内部構造を可視化

破損原因を可視化し、

改善策を提案

製品の破損や不具合に対し、破面や内部を観察することで原因を明確化します。非破壊検査も組み合わせることで、より精度の高い分析と改善提案を実現しています。

- マイクロスコープ観察:破面の表面状態や微細損傷を拡大観察

- X線観察:非破壊で内部の欠陥や空隙を確認

- X線CT観察:三次元的に内部構造を可視化

国際基準に基づく

品質保証と環境配慮

MINAテクノロジーでは、ISO9001・ISO14001を取得しています。

当社では、ISO9001に基づく品質マネジメントマニュアルをベースに、独自の仕組みを加えることで、製品の品質だけでなく、開発から製造、納品までのすべての工程で品質向上に取り組んでいます。また、ISO14001による環境マネジメントを実践し、さらにRoHS指令に準拠した有害物質の検証を行うことで、環境にやさしいものづくりを徹底しています。持続可能な社会に貢献することも、当社の大切な使命です。